Kontrola, której można zaufać.

W warunkach wolnego rynku, kluczem do długofalowego sukcesu marki jest wysoka jakość jej produktów.

Problem jej skutecznej kontroli staje się szczególnie palący, gdy „ręczne” metody kontroli przestają się sprawdzać. Przemysłowe metody produkcji pozwalają wytwarzać dużo, szybko i z powtarzalną jakością, potrzebują więc równie efektywnych narzędzi kontroli jakości.

Współczesna technika pozwala zautomatyzować procesy kontroli jakości, ze swoich zadań wywiązując się dokładniej, szybciej i taniej niż najlepiej wyszkolony personel.

Jej szczytowym osiągnięciem jest wizja maszynowa.

Głodny wiedzy? Poznaj historię wizji maszynowej

i dowiedz się dlaczego Henry Ford własnoręcznie podpisywał każdy samochód, zanim opuścił jego fabrykę.

Jak to działa?

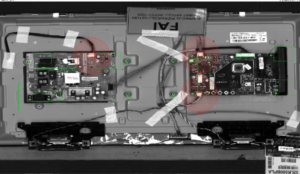

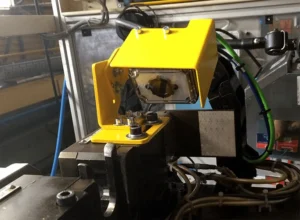

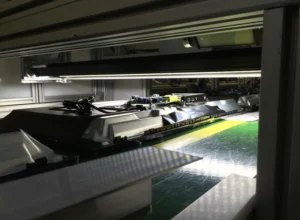

Podstawą większości systemów wizji maszynowej są urządzenia do rejestracji obrazu (kamery lub skanery) i komputer, który analizuje przesyłane przez nie dane.

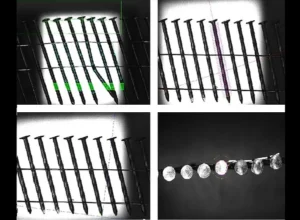

Dedykowane oprogramowanie w czasie rzeczywistym przetwarza spływające obrazy i wychwytuje odstępstwa od normy założonej dla danego elementu.

Integralną częścią systemu są też oświetlacze zapewniające kamerom optymalne warunki pracy.

Dopełnieniem całości są najczęściej automatyczne wyrzutniki lub inne peryferia usuwające z taśmy produkcyjnej elementy zidentyfikowane jako niezgodne (NOK), co eliminuje je z dalszego procesu, czyniąc go autonomicznym.

Co ciekawe, o ile skuteczność pracownika kontroli jakości z czasem spada

z powodu czysto biologicznych uwarunkowań, to efektywność wizji maszynowej jest stała (systemy oparte na algorytmach przetwarzania obrazu) lub nawet rośnie (w przypadku systemów opartych o uczenie maszynowe).

Wizję maszynową można rozbudować do kompleksowego systemu, który nie tylko kontroluje jakość sprawdzanych elementów, ale steruje też procesami pakowania i paletyzacji współpracując z urządzeniami zewnętrznymi jak roboty, maszyny obróbcze czy etykieciarki.

Praca w trzech wymiarach.

Obiekty trójwymiarowe stawiają wizji maszynowej zupełnie nowe wyzwania – przetwarzanie chmury składającej się z milionów punktów oraz praca na wielu płaszczyznach jest o wiele trudniejszym zadaniem niż analiza obrazu 2D, szczególnie w warunkach wydajnej produkcji przemysłowej.

Dzisiejsze rozwiązania oparte na skanerach liniowych oraz strukturalnych są w stanie nadążyć za produkcją i kontrolować in-line kształt, wymiary , geometrię a także np. kompletność elementów.

Skanery 3D pozwalają również na automatyzację procesów depaletyzacji i są coraz częściej stosowane w magazynach automatycznych.

Gdzie system wizyjny sprawdzi się najlepiej?

Gdzie system wizyjny sprawdzi się najlepiej?

Mimo setek wdrożeń na przestrzeni kilkunastu lat, możliwości zastosowań wizji maszynowej wciąż nas zaskakują. Obok dużych przemysłów, znaleźliśmy sposób aby wizja maszynowa służyła Klientom z mniej oczywistych branż, jak np. produkcja świeczek w skali liczonej w milionach. Wizja maszynowa sprawdzi się wszędzie tam gdzie:

- Produkuje się dużo i szybko.

- Niezbędna jest szybka i bezbłędna ocena jakościowa produktu.

- Priorytetem jest bezpieczeństwo użytkowania produktu a przeoczenie lub zaniedbanie jakiegoś procesu, może mieć poważne konsekwencje.

- Koszty przetwarzania elementu niezgodnego są wysokie i braki muszą być wyeliminowane z procesu jak najwcześniej.

Niektóre z branż w których wizja maszynowa sprawdza się najlepiej:

- automotive

- przemysł farmaceutyczny i medyczny

- kosmetyczny

- tworzyw sztucznych

- elektroniczny

- opakowaniowy

- spożywczy i przetwórczy

Co oprócz szybkiego ROI?

Podstawowym kryterium przy projektowaniu naszych rozwiązań, jest jak najkrótszy ROI osiągany przez Klienta.

Jednakże szybki zwrot z inwestycji to nie jedyna korzyść jaką odnosi Klient. Choć najszybciej odczuwalna i łatwa do wyrażenia liczbami, w długofalowej perspektywie wcale nie musi być najważniejsza. Eliminacja braków z obrotu z czasem przekłada się na wzrost wartości marki jako rzetelnego producenta wyrobów dobrej jakości, co jest nieocenioną dodaną wartością marketingową.